Er en Lean metode til at optimere udnyttelsen af produktionsudstyr. Medarbejderne har en vigtig rolle i at sikre løbende forbedringer og selv udføre forbyggende vedligehold af maskinerne.

Hvad er målet / resultatet med TPM?

- Bedre udnyttelse af udstyrsparken

- Bedre driftsstabilitet

- Bedre kvalitet

- Reducere vedligeholdsomkostninger

- Bedre leveringsoverholdelse

Udstyrs- og ressourcetab

TPM arbejder med at reducere udstyrs- og ressourcetab.

Udstyrstab er inddelt i otte forskellige tabsfaktorer:

- Maskinhavari/reparation

- Vedligehold og rengøring

- Omstilling, justering og kvalitetskontrol

- Nedsat hastighed/mindre stop

- Reduceret udbytte ved start/stop

- Mangler materialer/emballage

- Operatøren udfører andre opgaver

- Kvalitetsdefekter

Ressourcetab dækker over:

Energitab:

- Trykluft

- Olielækage

- Overforbrug af el

Materialetab:

- Materiale der ikke anvendes til emner

TPM processens syv trin

Trin ét: Kortlægning af maskinpark

Kortlægning af maskinparken har til formål at identificere, hvor TPM indsatsen skal sættes ind. Det kan være på kritisk udstyr, flaskehalse eller udstyr med lav effektivitet.

Trin to: Deep Clean

Deep Clean handler om at give udstyret en hovedrengøring og derefter udarbejde en rengøringsstandard således at den holdes ren. Tags systemet introduceres også i denne fase.

Tags er et kort som operatøren påsætter de steder på udstyret som kræver vedligehold. Formålet er at vi hele tiden inspicerer vores udstyr for unormalheder.

Trin tre: Identifikation af reservedele

At vi har de rigtige reservedele på lageret er kritisk for effektiv vedligehold. Det handler om at finde det rigtige niveau for lageret – ikke for meget og ikke for lidt. For at skabe det optimale lager skal følgende ting overvejes. Hvor lang er bestillingstiden for reservedelen, hvad er omkostningen for reservedelen, hvad er konsekvensen hvis udstyret går ned.

Trin fire: Planlagt vedligehold

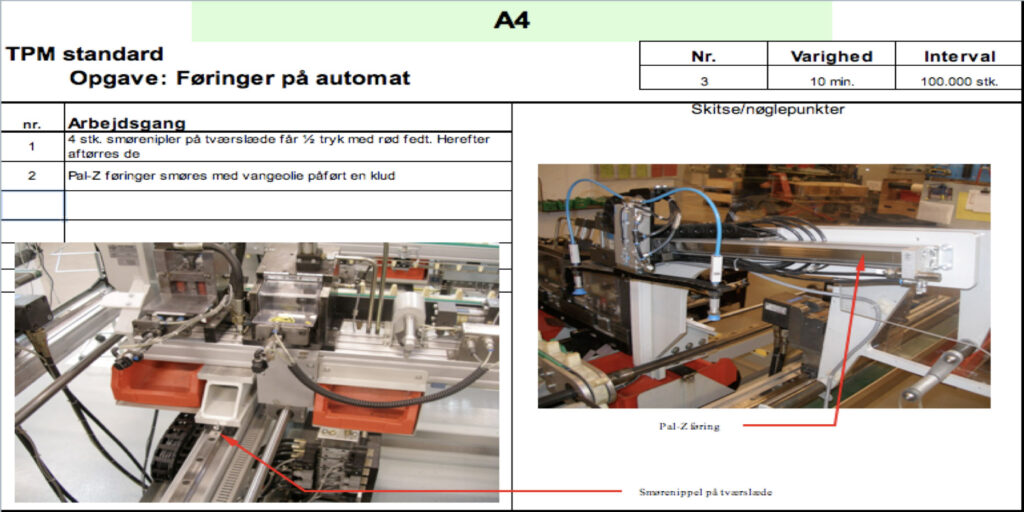

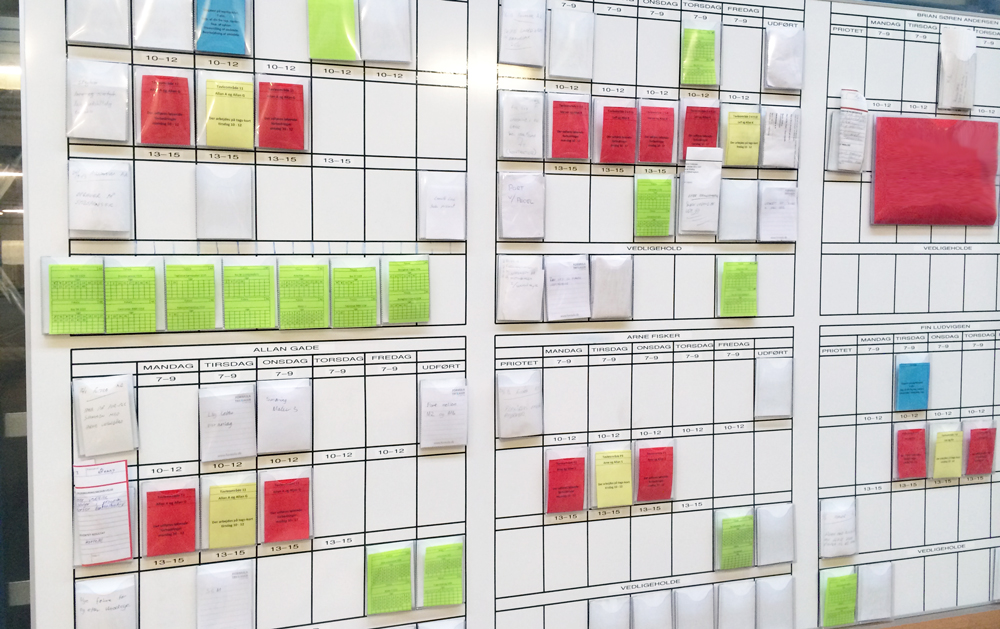

Vi skal indføre systematisk vedligehold, ligesom et serviceeftersyn på en bil. Vi skal tilstræbe at flytte så mange vedligeholdsaktiviteter over til operatøren som muligt, for at minimere omkostningerne på eksterne ressourcer. Samtidig vil det give operatøren et bedre forhold til udstyret, og deraf ser vi ofte at effektiviteten vil stige.

Ofte udarbejdes der en klar skematisk plan over hvad der skal vedligeholdes, hvem der skal gøre det, hvordan det skal gøres samt hvornår det skal gøres.

Trin fem: Udstyrsanalyser

Der er tre primære Lean udstyrsanalyser

- OEE: Overall Equipment Effectiviness (Tilgængelighed x Ydeevne x Kvalitet)

- MTBF:Mean time Between Failure (Gennemsnitlig tid mellem nedbrud)

- MTTR: Mean time To Repair (Gennemsnitlig tid til reparation)

Trin seks: Dataindsamling

For at sikre TPM indsatsen virker, er det vigtig at skabe en effektiv dataindsamling. Dataindsamlingen skal primært omhandle hvor ofte udstyret ikke kører og vigtigst af alt hvorfor.

Vigtigt – søg for ikke at måle for målingens skyld, brug de indsamlede data effektivt.

Trin syv: Proaktiv planlægning

Det sidste trin handler om, at vi skal vedligeholde de 6 andre trin, samt at få skabt en TPM kultur hvor alle bidrager aktivt til at få en effektiv og velfungerende udstyrspark.

Vil du vide mere?

Har du spørgsmål hertil, så ring endelig til os på 4261 6167 eller send os en mail på kurser@centerforlean.dk