Er en Lean metode til at sikre indbygget kvalitet i produktet eller processen, hvor man stræber efter at udføre tingene “rigtigt første gang”.

Filosofien bag indbygget kvalitet

Der er to holdninger til fejl:

- Fejl er uundgåelige

- Fejl kan forhindres

Med Poka-Yoke siger vi, at selvfølgelig laver mennesker fejl – men enhver fejl som mennesker laver kan reduceres og i mange tilfælde fjernes.

Alle medarbejdere er ansvarlig for kvaliteten.

- “Du må ikke modtage fejl”

- “Du må ikke lave fejl“

- “Du må ikke sende fejl videre”

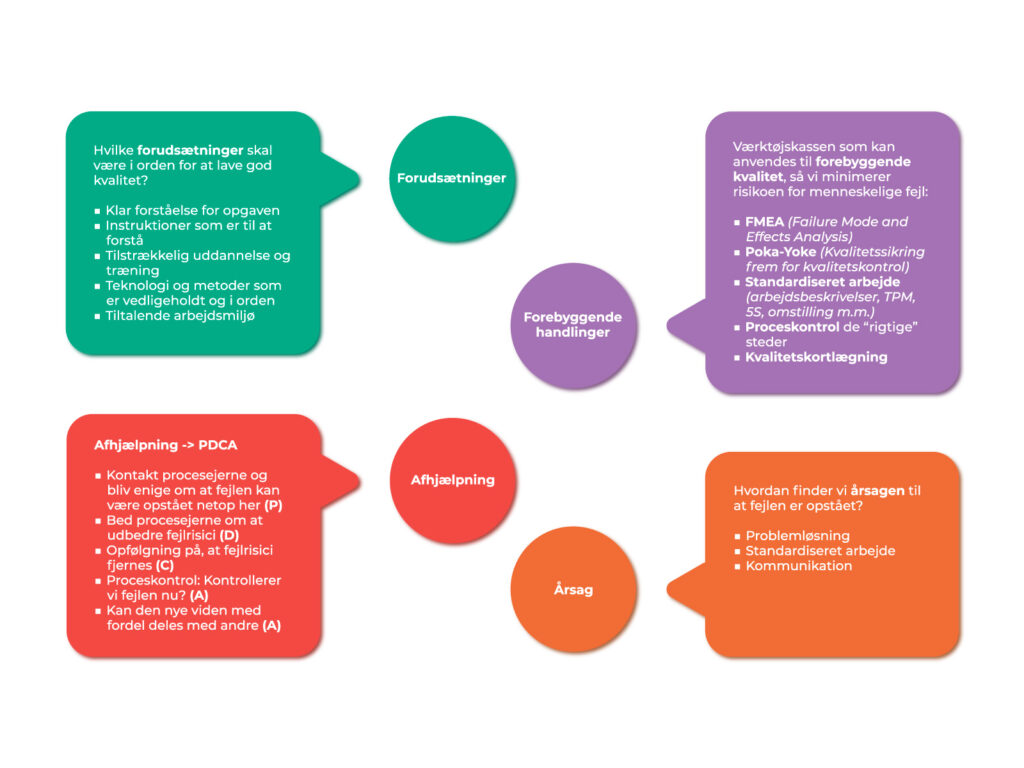

Fire skridt til indbygget kvalitet

Første skridt – Forudsætninger

Hvilke forudsætninger skal være i orden for at lave god kvalitet?

- Klar forståelse for opgaven

- Instruktioner som er til at forstå

- Tilstrækkelig uddannelse og træning

- Teknologi og metoder som er vedligeholdt og i orden

- Tiltalende arbejdsmiljøet

Andet skridt – Forebyggende handlinger

Metodekasse som kan anvendes til forebyggende kvalitet, så vi minimerer risikoen for menneskelige fejl:

- FMEA (Failure Mode and Effects Analysis)

- Poka-Yoke (Kvalitetssikring frem for kvalitetskontrol)

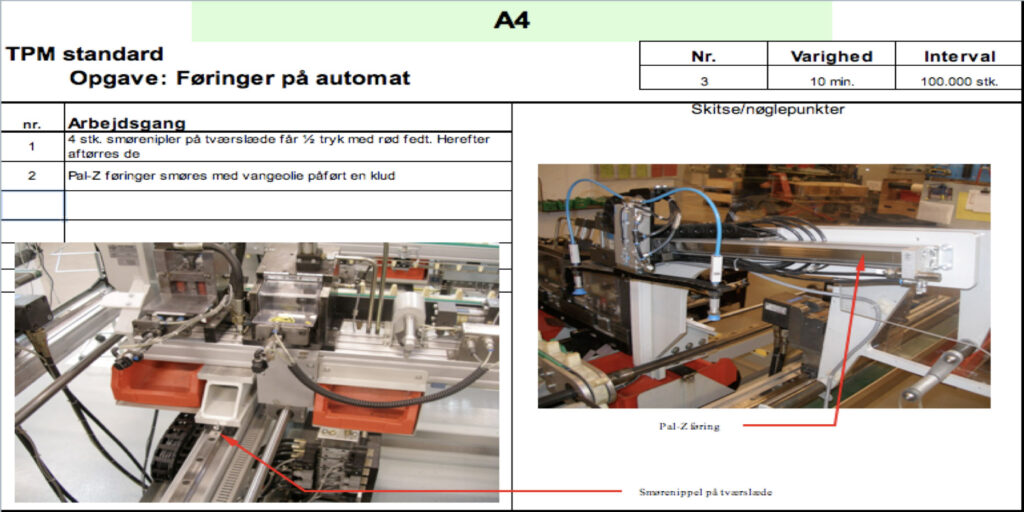

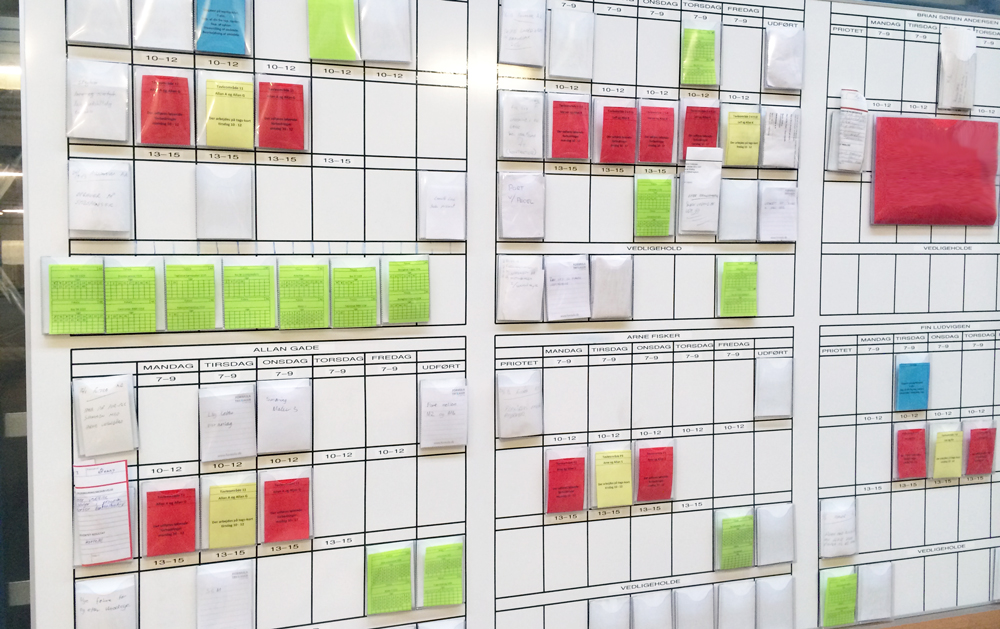

- Standardiseret arbejde (arbejdsbeskrivelser, TPM, 5S, omstilling mm.)

- Proceskontrol de ”rigtige” steder

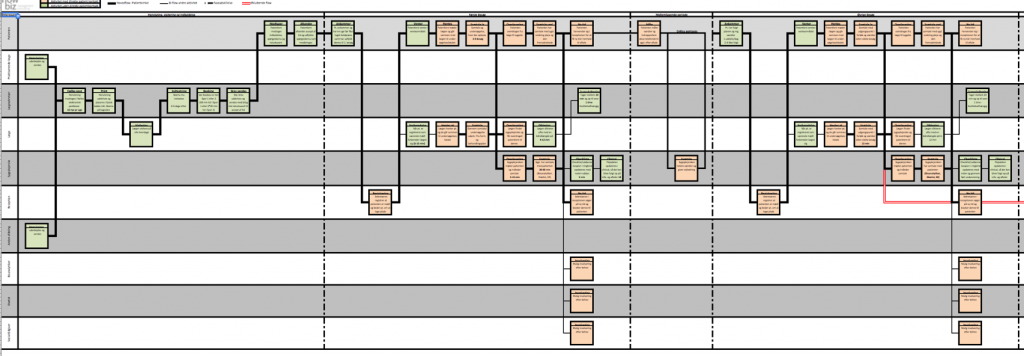

- Kvalitetskortlægning

Tredje skridt – Årsag

Hvordan finder vi årsagen til at fejlen er opstået?

- Problemløsning

- Standardiseret arbejde

- Kommunikation

Fjerde skridt – Afhjælpning

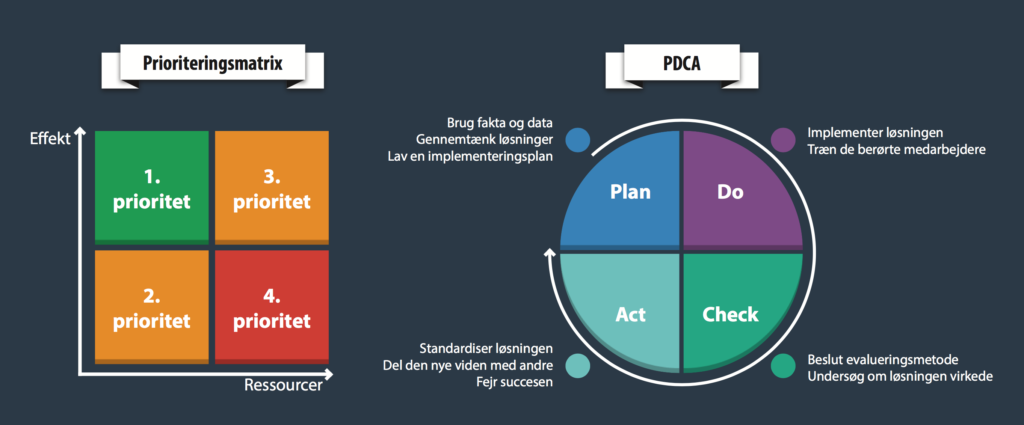

Til afhjælpning og bearbejdning anvendes PDCA skemaet.

- Kontakt procesejerne og bliv enige om hvor fejlen kan være opstået (P)

- Bed procesejerne om at udbedre fejlrisici (D)

- Opfølgning på, at fejlrisici er fjernet (C)

- Proceskontrol: kontrollerer vi fejlen nu? (A)

- Kan den nye viden med fordel deles med andre (A)

De tre vigtigste metoder til Indbygget Kvalitet

Standardisering

Standardisering er vigtigt, når vi snakker om indbygget kvalitet.

- Standarder for processer og opgaveløsning

- Gode standarder er med til at minimere muligheden for at lave fejl

- Inkludér altid kvalitetsnøglepunkter

- Lav tydelige kvalitetsstandarder

- Sørg for at der er gode instruktioner til jobbet

Poka-Yoke

Poka-Yoke er japansk og betyder direkte oversat: For at undgå (Yoke) uagtsomme fejl (Poka). Poka-Yoke kaldes også fejlsikring. De bedste Poka-Yoke løsninger forhindrer fejl i at opstå.

Formålet med metoden er at opnå nul fejl. Derfor er det vigtigt at få indarbejdet holdningen: “Nul fejl er muligt”.

Poka-Yoke benyttes i forbindelse med løbende forbedringer af kvaliteten, samt ved udvikling af nye produkter og nyt udstyr.

FMEA

Fejl-Mulighed og Effekt Analyse

Formål:

- Videndeling på tværs af funktioner og kunde/leverandører

- Konsekvensvurdering: ”Hva’ nu hvis…?”

- Sandsynlighedsvurdering

- Opdagelsesvurdering

- Fejlsikre processen & prioritere kritiske områder

Vil du vide mere?

Har du spørgsmål hertil, så ring endelig til os på 4261 6167 eller send os en mail på kurser@centerforlean.dk